3ⅮCAD 設計・製作図・加工

On-The-Job-Training

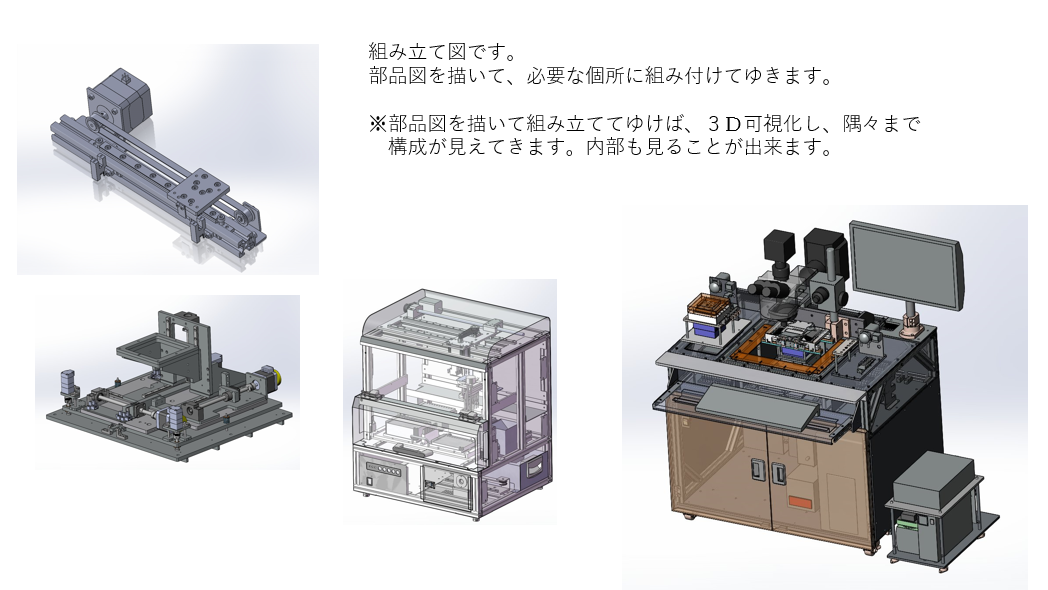

小型や中型、大型の装置開発を行うステップについて

構想設計:ワークに何をさせるのか。(仕様書作成も同時進行)

各駆動部や制御部、ハーネス部、そのた重要部品配置などを決める打ち合わせを行い、また重要部品の選定などを行います。

構想設計図を描いて共有しながら、装置設計図の打ち合わせを何度か行う。

配置、コンパクト化、組み立て易さ、デザインなどを大まかにきめてゆき、製品価値を高める共有。

視野に入れるのは世の中のお役に立たせて頂ける製品をつくるという事。

市場調査が必要ですが、展示会やネットで類似商品があるか、同じ種類の製品を扱う企業がどれだけあるか。

構想でアイデアを練り共有して装置構想を深めてゆく事が大切になります。

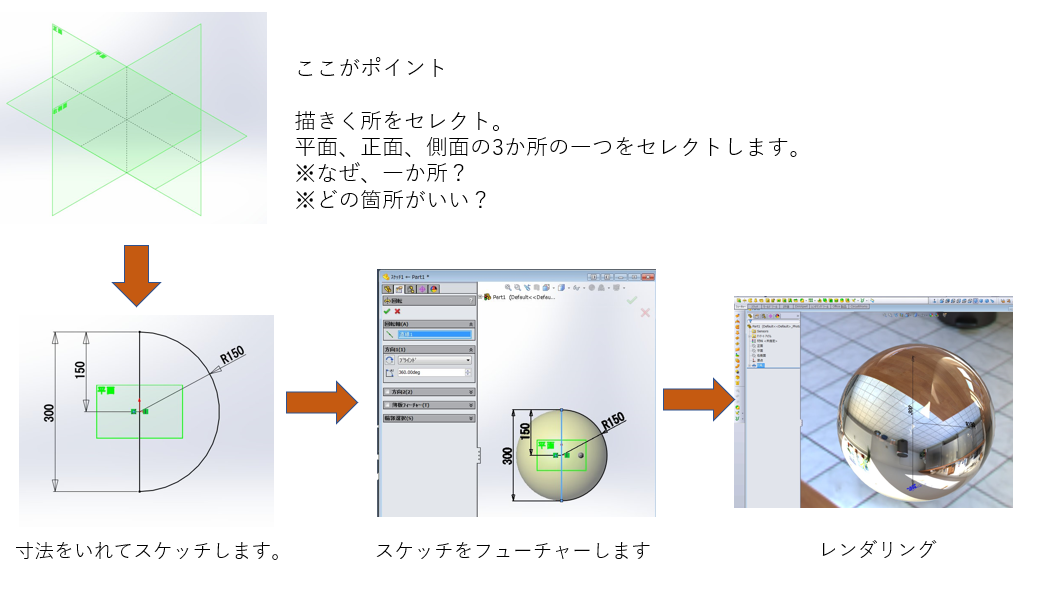

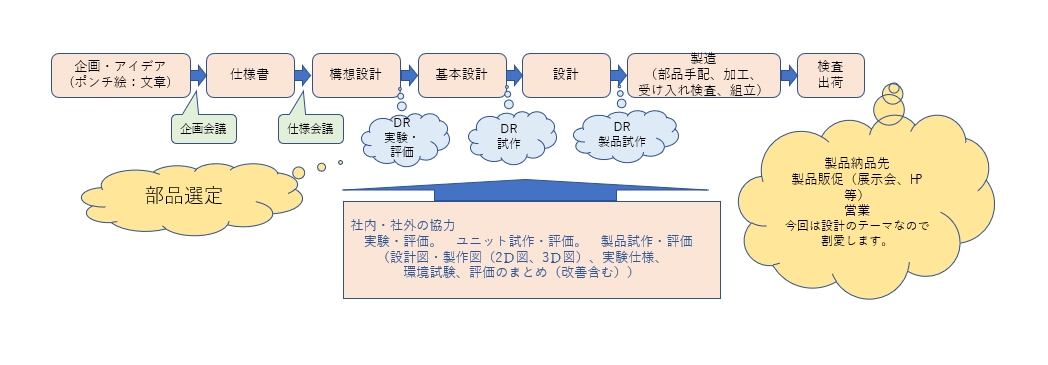

設計の流れについて

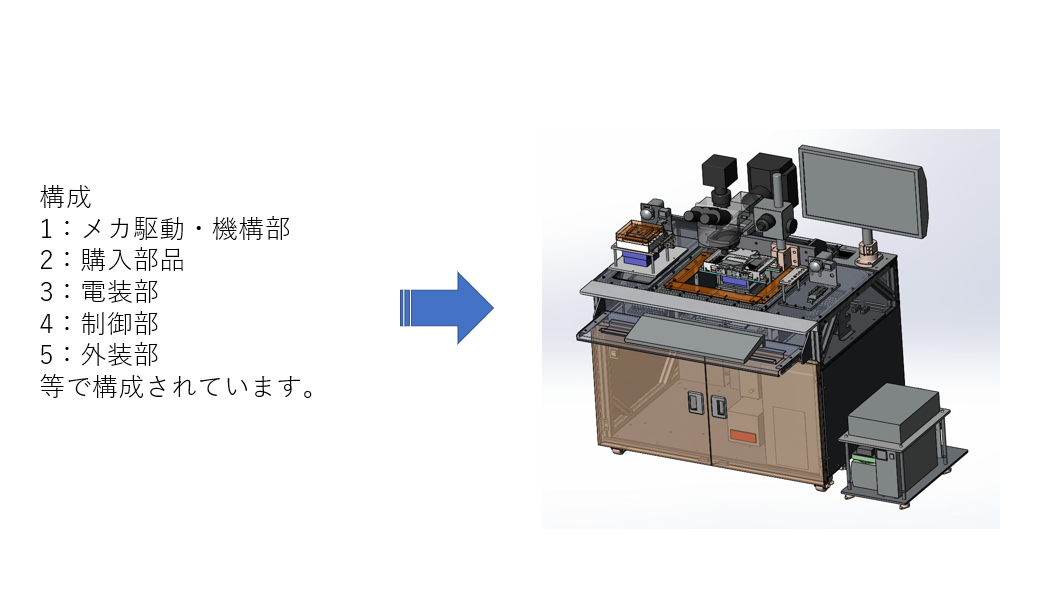

1つの製品が出来上がるまでの一般的な流れは、まず企画(ポンチ絵含む)から始まり、仕様書の作成、構想設計、基本設計、詳細設計、試作・評価(改善点などを見つけ、改善設計をおこない評価、各種環境試験)。

生産技術:製造(組み立て・加工)が行われます。量産品の場合には、金型の製作や生産ラインの構築といった量産準備を行い、量産を開始。

検査・出荷となります。 販売促進

ものづくりに必要な要素

- メカ設計・製作/エレクトロニクス設計/ソフト設計/センシング技術

- 板金・製缶/旋盤/マシニング/ワイヤーカット・放電/鍛造/鋳造/バネ

- 樹脂切削/射出成形/圧縮成形/真空・圧空成形

- 研磨/切削/メッキ・アルマイト/塗装/印刷

- メカ組み立て/配線組立/プリント基板/

- 部品購入(様々な部品材料、様々な部品の調達)

- 部材の特性や種類(金属、非鉄金属、樹脂等の寸法と厚み)

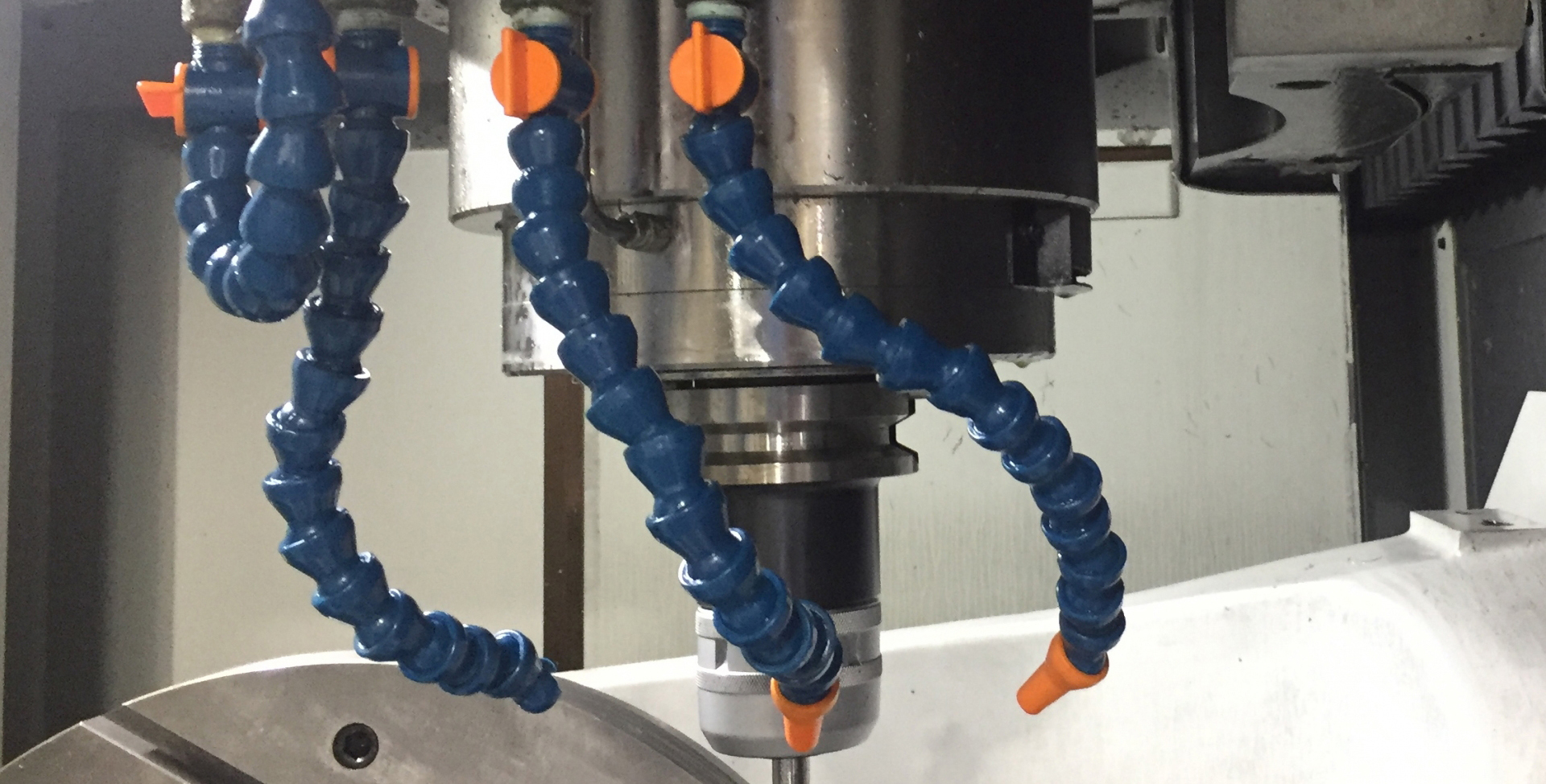

工作機械の加工方法を知ることも必要になります。

・加工できるサイズ・公差精度はとても重要になります。部品単価に反映されます。

必要以上に精度をあげて、設計するとコストがUPした製品になります。

必要にして十分、バランスの良い設計を心がけましょう。

※設計では一本の線に意味あり。これはとても重要ですので常に設計者は考察して下さいね。

精密板金加工では、「抜き」・「曲げ」・「接合」などを行うために様々な設備が必要

「抜き」を行う「レーザー加工機」と「ターレットパンチプレス」、「曲げ」を行うための「プレスブレーキ (ベンダー)」、「接合」を行う「溶接機」

| レーザー加工機 | ターレットパンチプレス | プレスブレーキ(ベンダー) | 溶接機 | |

| レーザー加工機は「レーザー光線」を切断したい部分に照射することで、切断したい部分を局所的に 溶融させます。 レーザー加工機は複雑な形状の製品の加工・厚い板厚の鋼 板を切断することに適しています。 | ターレットパンチプレスはプレス機械の1種で、様々な形状の金型を取り付けて打ち抜きます。 抜きた い穴の形状と金型の形状が一致する場合は一回で加工ができます。 異なる形状の場合も汎用金型を用いて追い抜きすることで目的の形状に加工します。 レーザー加工 機と比較して、短時間で加工することができます。 | プレスブレーキはブランク加工で切り出した板材を曲げるための機械です。 ダイと呼ばれるV溝加工 された金型を固定し、パンチと呼ばれる金型をダイに対して上下に押し込んで鋼材を曲げていきます。 形状によっては、金型が干渉するために曲げられない製品もあります。 曲げ加工ができるように 設計する必要があります。 | 溶接機は様々な部品を接合するための機械です。 TIG溶接機 CO2溶接 機、 スポット溶接機 鉄ならばCO2溶接、 ステンレスならばTIG溶接 材料や板厚などによって適している溶接方 法が変わってくるので、材質・板厚を加味する。 |

工作機械加工

| 旋盤(NC) | ボール盤(NC) | 中ぐり盤(NC) | フライス盤(NC) | マシニングセンタ | 多機能工作機械(NC) | 研削盤(NC) |

| 普通旋盤 工具旋盤 タレット旋盤 自動旋盤 卓上旋盤 正面旋盤 立て旋盤 | 直立ボール盤 ラジアルボール盤 多軸ボール盤 | 横中ぐり盤 立て中ぐり盤 ジグ中ぐり盤 | 万能フライス盤 万能工具フライス盤 プラノミラー | 立て型マシニングセンタ 横型マシニングセンタ 門型マシニングセンタ | ターニングセンタ マシニングセンタ モジュラーユニット | 円筒研削盤 内面研削盤 平面研削盤 芯なし研削盤 万能研削盤 万能工具研削盤 ネジ研削盤 ジグ研削盤 カム研削盤 案内面研削盤 |

| 表面仕上げ機械 | 歯切り盤、歯車仕上げ機械 | ブローチ盤 | 切断機 | 特殊加工機 | 3Ⅾプリンター | |

| ホーニング盤 ラップ盤 超仕上げ盤 バフ盤 | ホブ盤 歯車型削り盤 スグバカサ歯切り盤 まがりばかさ歯切り盤 歯車研削盤 歯車シェービング盤 | 平削り盤 形削り盤 立て削り盤 | 内面ブローチ盤 表面ブローチ盤 | 金切り弓のこ盤 金切り帯のこ盤 金切り丸のこ盤 スライシングマシン | 型堀り放電加工機 ワイヤ放電加工機 レーザ加工機 ウォータージェット加工機 | (積層造形装置) 光造形方式 インクジェット方式 粉末燃結方式 熱溶解積層方式 粉末固着方式 |

工作方法

機械加工

切削:荒削り・中削り・仕上げ削り

総形削り、倣い削り、輪郭削り、面取り、丸み付け、スカイビング仕上げ、ローレット切り、多刃削り、複合削り、クラウニング、旋削、外丸削り、テーパ削り、面削り、ねじ切り、突切り、逃げ溝切り、二番取り、棒材作業、チャック作業、センタ作業、セルフターニング、穴あけ、心立て、深穴あけ、ガンドリリング、タップ立て、同期タップ加工、ヘリカルねじ加工、中ぐり、スタブボーリング、ラインボーリング、心残し削り(トレパニング)、フライス削り、平フライス削り、正面フライス削り、側フライス削り、総形フライス削り、エンドミル削り、組み合わせフライス削り、溝削り、ねじフライス削り、輪郭フライス削り、倣いフライス削り、上向き削り、下向き削り、型彫り、すり割り、キー溝フライス削り、座ぐり、プランジング加工、平削り、形削り、立て削り、ブローチ削り、内面ブローチ削り、表面ブローチ削り、押しブローチ削り、引きブローチ削り、キー溝削り、のこ引き、研削、円筒研削、内面研削、平面研削、輪郭研削、ねじ研削、総形研削、倣い研削、プランジ研削、トラーバース研削、クリープフィード研削、ベルト研削、センタ穴研削、といし切断、セルフグライディング、キャンパリング、ラップ仕上げ、ホーニング仕上げ、超仕上げ、バフ仕上げ、つや出し、バニシ仕上げ、液体ホーニング、バレル仕上げ、と粒流動加工、歯切り、歯車創成、ホブ切り、歯車形削り、荒歯切り、歯車研削、歯車シェービング仕上げ、歯車ホーニング仕上げ、歯車面取り、放電加工、型彫り放電加工、ワイヤ放電加工、電解加工、超音波加工、電子ビーム加工、レーザー加工、ウオータジェット加工

また、製品が出来上がったら評価試験が必要です。

評価試験は東京都立産業技術研究センターにて試験・分析ができます。

製品の特許、資金調達、広告宣伝・販路開拓、改善技術・組立生産なども次のステップとして必要になります。

開発に製品化にするには費用が掛かります。

小さいものならば、数万~数十万 徐々に規模が大きくなるにつれて、費用が掛かります。

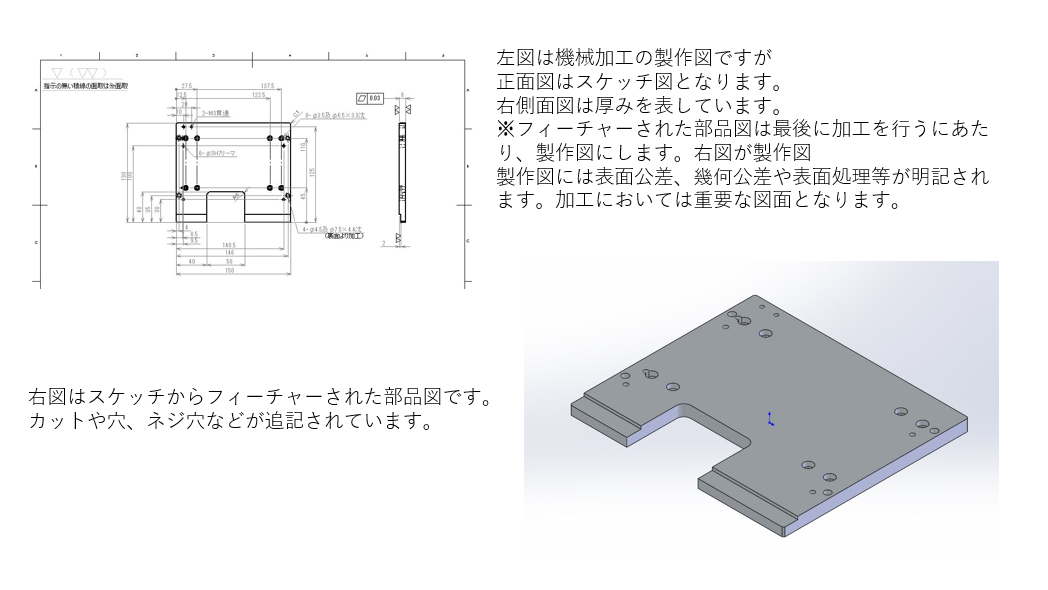

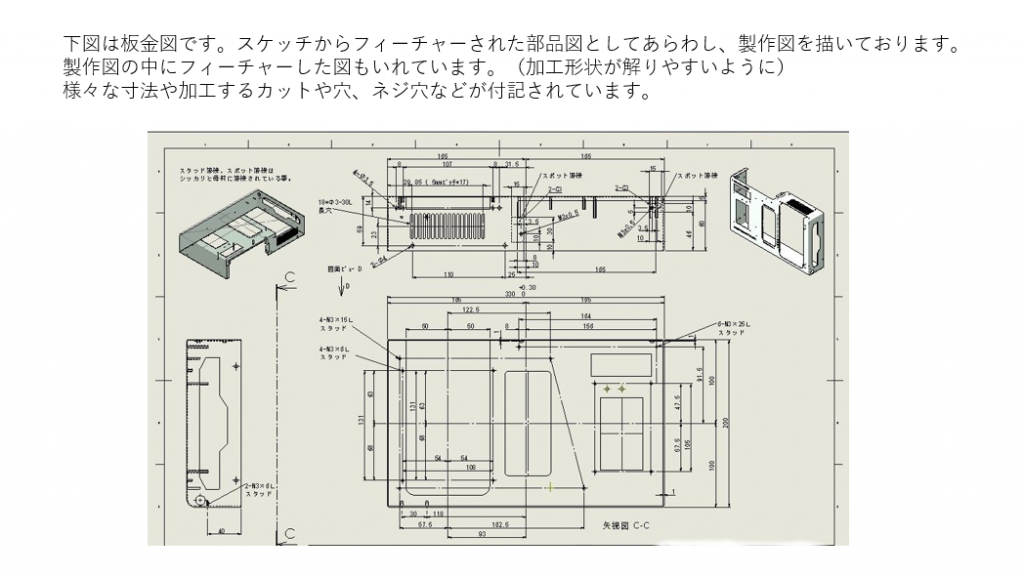

製品にしてゆくには設計図と製作図が必要です。(またメカ、電気、ソフトなどが含まれる開発もあります。)

1:開発費用が掛かります。

図面を仕上げたら、製品をつくる必要がありますので

2:加工費用が掛かります。

加工が上がったら、くみ上げて評価しますので

3:組み立て、評価費用が掛かります。

ここまでが試作段階となります。

もし、量産して販売してゆきたいならば 量産してゆく費用が必要になります。

費用については

1:自前で用意する

2:借り入れて用意する

3:補助金などを活用して用意する

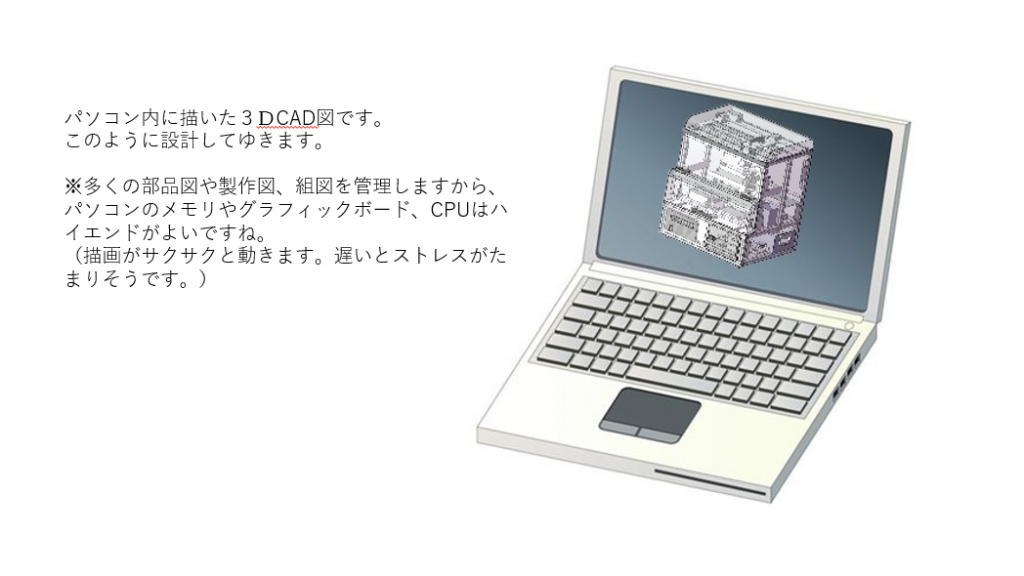

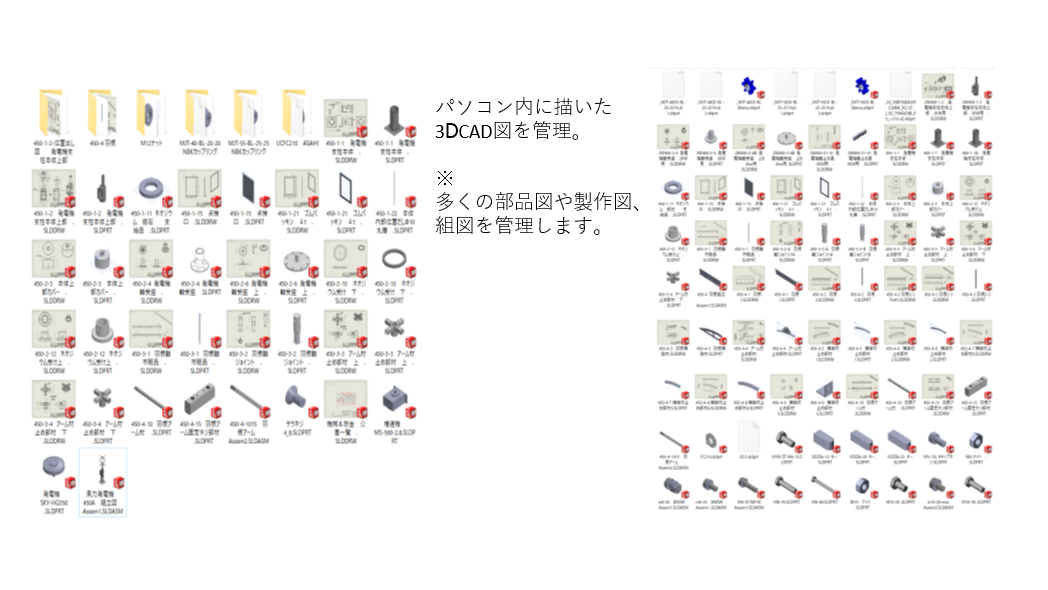

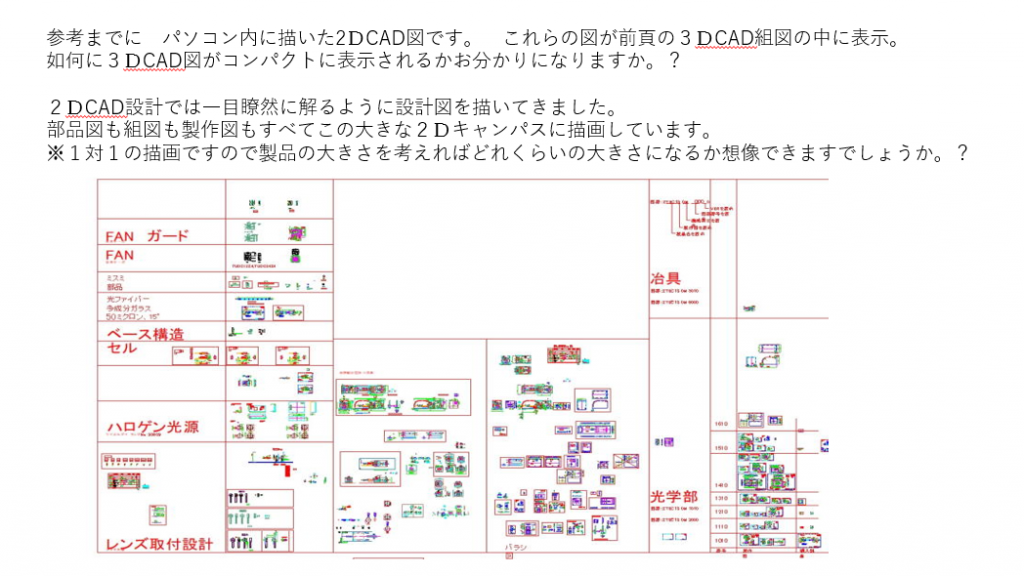

※3ⅮCAD上では設計費用だけです。

イニシャルコストはCPと3ⅮCADソフト費用のみ。

なぜ、特許や製品を作りたいのか?

経済活動を潤したいというお考えがおありとおもいます。名声もと思います。

元々は、社会のお役にたつ製品つくりを目指したいのではと私は考えております。

その製品を生み出し作り出すことにより、自分の願いを形にし、少しでもこの社会が高度な技術を有した世界であり、

豊かで暮らしやすい社会を作り出したいとする願いに基づくものではないのかと思います。

設計に取り組む智慧

〇先知恵

①目的をあらわす

②現状をみる

③現状にたいする思いを知る

④新しい思いを見出す

⑤願いの実現の同志

原則システム

具現する方策

〇実行

①具体的アクション

〇後知恵

①思いの点検

②同志の点検

③アクションの点検

④結果の点検

⑤目的の点検

製品開発は内(精神)・外(技術)をつなぐ歩みです。先知恵、実行、後知恵のサイクルを回しながら、設計をして参りましょう。

(ものつくりは多くの方に支え協力を頂きながら、製品は生み出されてゆきます。その恩恵をかみしめて。)

お気軽にお問い合わせください。090-7187-0077受付時間 9:00 – 18:00 [ 土日・祝日除く ]

お問い合わせはこちら お気軽にお問い合わせください。